Preuve de concept sur un dispositif de serrure

Introduction

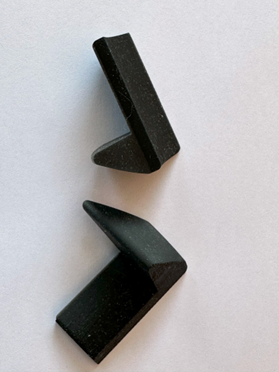

Dans le « PoC » (Preuve de Concept) 3D qui va suivre la demande nous vient de JC Decaux, pour les vélos en libre-service pour une collectivité urbaine. Pour faire un rétrofit sans avoir à remplacer un grand nombre de pièces sur les vélos on peut ajouter une pièce et ainsi changer la technologie d’antivol des vélos de façon efficiente. L’équipe de Cyclocity et son responsable d’exploitation ont eu l’idée de tester une nouvelle preuve de concept en ajoutant à leurs fourches de vélo un détrompeur réalisé à l’aide d’une petite pièce imprimée en 3D avec un polyuréthanne résistant à l’impact. La pièce imprimée en 3D par procédé DLP (Digital Light Processing) par POLYPOC est usinée et vissée par l’équipe Cyclocity sur une fourche pour finaliser la preuve de concept.

Si on se projette sur le plan marketing à Lyon il y a par exemple plus de 10 millions de locations par an en 2022 pour environ 5000 « Velov » ce qui ferait à maturité quelques milliers de pièces (environ 2500) à produire en 3D. Sur des plateaux d’imprimantes industrielles DLP la possibilité de produire ces pièces qualitatives prendrait quelques heures pour 2500 vélos.

Propriétés mécaniques de la pièce à imprimer ;

La résistance à l’impact ou flexion 3 points des matériaux imprimés en 3D est essentielle si on veut dépasser le stade du prototypage en résistant aux tests métiers de l’équipe Cyclocity.

Un des objectifs de ce PoC était donc de visualiser la résistance de matières 3D/DLP ou SLA telles que les polyuréthanes de BASF de la gamme Ultracur3D.

Quelques exemples de propriétés mécaniques des résines thermodurcissables réticulées par photopolymérisation pendant l’impression 3D et commercialisées sont rapportées dans le tableau suivant et comparées aux matières plastiques usuelles.

*Résistance à l’impact / Matières plastiques usuelles

| ABS | Polycarbonate | HDPE Impact grade | |

| Resistance à l’impact – IZOD Entaillée (ASTMD256) (J/m) | 106 | >200 | 160 |

| Resistance traction (ASTMD638) (MPa) | 22 | 65 | 28 |

| Elongation rupture (ASTMD638) (%) | 6 | 80 | 8 |

*Résistance à l’impact / Matières plastiques Photopolymérisées / 3D-DLP /SLA

| BASF Ultracur3D ST45 | BASF Ultracur3D ST80 | EVONIK INFINAM RG3101L | EVONIK INFINAM FL6100-L | LOCTITE 3172 HDT50 | Liqcreate Tough-X | |

| Resistance à l’impact* (IZOD Entaillée ASTMD256 (J/m) | 20,8 | 17,1 | 45 | 20 | 73 | 72 |

| Resistance traction (ASTMD638) (MPa) | 62 | 34 | 52 | 90 | 39 | 15 |

| Elongation rupture (ASTMD638) (%) | 25 | 21 | 32 | 5 | 100 | 100 |

Impact du Procédé 3D

A ces matières vient se rajouter le procédé d’impression 3D et on commence à voir publier des travaux qui montrent l’importance des paramètres d’impression et de l’étape de post traitement pour influencer les propriétés mécaniques et en particulier la résistance à l’impact.

L’épaisseur de couche est selon plusieurs auteurs un élément très important à optimiser pour obtenir la meilleure résistance à l’impact. Ce paramètre est bien sûr lié au temps d’exposition pour assurer une photopolymérisation qui soit en lien avec l’épaisseur de couche visée. Nous reviendrons sur cette notion de sous exposition ou de surexposition dans des « PoC » ultérieurs.

Pour ce cas nous sommes restés dans une fenêtre optimisée de photopolymérisation pour les propriétés mécaniques avec une épaisseur de couche de 75 microns et une énergie d’irradiation UV de 10mW/cm2 à 385nm.

Pour plus d’infos sur l’influence des paramètres d’impression sur les propriétés mécaniques résultantes, vous pouvez télécharger par exemple l’article publié par des équipes de l’Université de Daqing, et du centre de technologie d’impression 3D de Harbin en Chine

Materials 2023, 16(10), 3847 ; https://doi.org/10.3390/ma16103847

Une photo des pièces réalisées avec support sont données ci-dessous

La mise en place de la pièce 3D va sur la fourche du vélo