L’objectif pour PolyPoC

Proposer nos services pour maitriser les couleurs des résines photopolymérisables utilisées en impression 3D et permettre aux utilisateurs et fournisseurs de teinter leurs produits UV. Pour l’utilisateur il peut être aussi intéressant d’apprendre à connaitre les solutions possibles avec des colorants issus de la biomasse.

Dans cette approche nous avons commencé par le rouge qui ne devrait pas poser de problèmes d’absorption du rayonnement UV émettant à 385nm et 405nm. En effet le rouge visualisé par l’œil humain correspond à la couleur complémentaire d’absorption du colorant ou du pigment ( içi le vert à environ 520nm).

On décide à titre d’exemple pour illustrer notre propos de publier les résultats obtenus avec le colorant de synthèse E129 composé mono diazoïque l’Allura red AC qui a un maximum d’absorption dans l’eau λmax=504nm. Nous l’avons utilisé en comparaison avec un colorant rouge issu de la biomasse.

A titre comparatif ce colorant rouge synthétique E129 de référence est donc utilisé pur (100%) ou en support laque (28-35%) sous une forme liposoluble. Pour l’étude, nous avons utilisé un colorant rouge (100% naturel) à base d’extraits végétaux de radis et de cassis. Les molécules colorantes sont des anthocyanines spécifiques des fruits et légumineux considérés.

Ces colorants commercialisés en poudre ont été dispersés entre 0,1 et 2% en masse dans une résine polyuréthane acrylique de base (dureté Shore-A = 45 après photoréticulation) . On note une bonne dispersion et solubilisation dans la résine de base jusqu’à 20% en masse pour l’ensemble des colorants utilisés. Nous recommandons de passer par une phase épaisse à 10-20% de colorant avant de diluer à la dose recherchée (généralement entre 0,1 et 5%)

Sources des matières colorantes utilisées

-Le colorant synthétique laque E129 est vendu par Deco Relief (référence CH47)

-Le colorant synthétique E129 annoncé pur >99% ( fiche de sécurité) est vendu sous la marque Instant Sunshine TM

-Le colorant naturel rouge est vendu par Deco Relief (référence CH20)

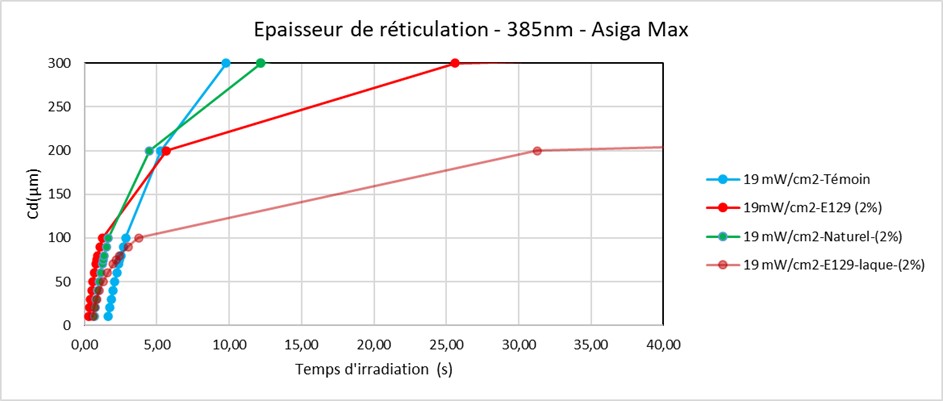

On utilise une imprimante 3D Asiga Max pour réaliser des impressions à différentes énergies et temps d’exposition. Les mesures de la hauteur polymérisée (Cd en microns Figure-1-) nous permettent selon l’équation de Jacobs de déterminer les énergies minimales pour créer un film polymérisé et l’épaisseur de pénétration de la lumière. On rapporte Figure-1- les épaisseurs réticulées (Cd en microns) en fonction du temps d’exposition. Ces résultats sont obtenus pour un photoinitiateur à base d’oxyde de diphényl(2,4,6-triméthylbenzoyl)phosphine introduit à 0,8%+/-0,2 dans la formulation. Cette étude est transposable au cas de photoamorceurs radicalaires non toxiques développés par certaines sociétés et universitaires.

Jusqu’à une épaisseur de couche de 100 microns on ne note pas de grosses pertes d’activité du système quel que soit le colorant introduit à 2%. Cependant on obtient un impact fort du colorant laque à 2% sur la cinétique et profondeur de réticulation pour des couches de plus de 100 microns. Cela peut provenir du procédé d’obtention du colorant qui est une précipitation du colorant sous la forme d’un complexe d’aluminium qui donne une teinte très intense (« vide-Infra »)

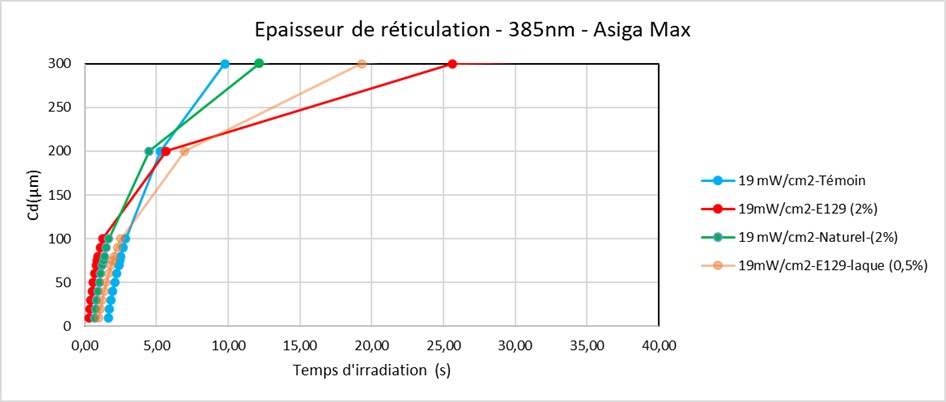

On a donc réalisé des dilutions plus importantes de ce pigment synthétique dans la résine pour retrouver des valeurs cinétiques comparables aux autres pigments à un taux moyen de 0,5% (Figure-2-).

Figure-2-

Etude de la coloration des pièces imprimées en 3D

Plusieurs approches ont été réalisées pour mesurer la teinte obtenue pour une épaisseur de photoréticulation de 27 couches de 75 microns soit 2mm, correspondant à une demande que nous avions pour un objet à imprimer en 3D.